電子工作の続きです。

前回作った「電源アダプタの通電検査装置」、

基盤むき出しのままなので、簡易に筐体を作って納めてみようと思います。

それが今回のお題です。

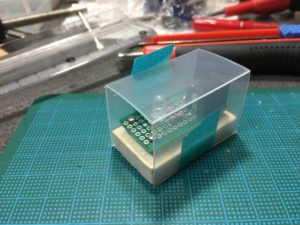

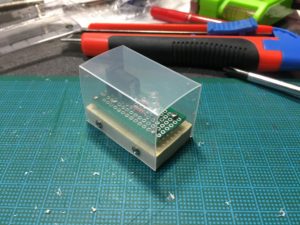

<完成写真>

<準備>

-

材料

-

電源アダプタの通電検査装置

- 前回「電子工作に挑戦」で作ったものです。

-

材木(端切れ/9×45)

- 基盤の幅に合わせて切って、土台にします。

- 基盤の幅が20mmなので、やや広く25mmの幅で切り出します。

-

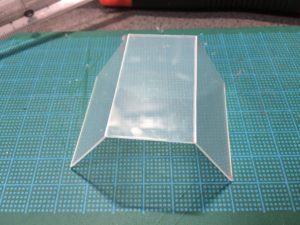

ポリプロピレンのシート(端切れ/厚み0.75mm)

- 筐体のカバー部分にします。

- 内部が見えるように「クリア」の素材を選択します。

-

基盤の高さが約17mmなので、カバーの高さは17+9=26mmで、

ちょっと大きめに30mmとりましょう。

すると、30+25+30=85mmの長さが必要です。

奥行きは、土台の45mmです。

-

タッピングねじ(ステンレス/トラス頭/2×10mm)

- 筐体のカバーを土台に留めるのに使います。

-

土台の厚みが9mmしかないので、

ねじの太さはなるべく細い方が良いでしょう。 -

土台の両側からねじを入れますから、

25÷2=12.5mm以下の長さにしないと、干渉してしまいます。

-

タッピングねじ(ステンレス/鍋頭/2×14mm)

- 基盤を土台に留めるのに使います。

- 太さは、基盤のねじ穴に合わせます。

-

長さは、基盤の厚みが約1.5mmで、スペーサーが4mm、

土台が9mmなので、1.5+4+9=14.5mmより短く、

1.5+4=5.5mmより長いものを選択します。 - ねじが土台を突き抜けてしまわないように計算します。 14-5.5=8.5mm土台に刺さり、0.5mm残る計算です。

-

このサイズのねじは入手し辛いようです。

私は「MISUMI」で購入しました。

-

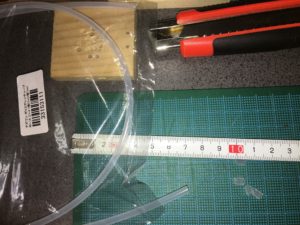

ポリエチレンチューブホース(内径2×外径4mm)

- これを短く切って、スペーサーにします。

-

電源アダプタの通電検査装置

-

道具

-

カッターガイド

- カッターで直線を切るのに使います。

-

普通の直尺を使うと、ズレやすいし、怪我をしやすいです。

きちんとしたカッターガイドを使う事をお勧めします。 -

刃が当たる部分がアルミやプラ製のものは、

直ぐに削れて凸凹になってしまいます。

ステンレスなどの比較的堅い素材のものがお勧めです。 - 指先を怪我から守る、ガードレール付きのものをお勧めします。

-

カッターガイドは自作する事もできます。

「【自作】保護付きカッターガイド」、

「『600mm級の透明カッターガイド』の材料を小分け売り」で

紹介しています。

-

カッティングマット

- 「カッターマット」とも言います。

- 他のもので代用すると失敗しがちなので、正式なものを使いましょう。

-

プラスチックカッター

- ポリプロピレンのシートに折り溝を掘るのに使います。

- 写真に写っているのは、「オルファ」の「PカッターL型 205B」です。

-

カッター

-

ポリプロピレンのシートや

ポリエチレンチューブホースを切り出すのに使います。 -

普通のカッターです。

グリップが太くて握りやすいものが作業し易いです。 -

私は、百均製の「ガワ」に

「オルファ」の「特専黒刃(大)」を入れて使っています。

-

ポリプロピレンのシートや

-

油性ペン(超極細/赤)

- ねじ位置や切断線などを印すのに使います。

-

写真に写っているのは

「ゼブラ」の「マッキーケア超極細 YYTH3-R 赤」です。

-

ドライバー

- ねじを締めるのに使います。

- 今回は、電動だと強すぎるので、普通のドライバーで手作業でします。

-

ミニルーター

- ねじの下穴を空けるのに使います。

-

ドリル刃(1.4mm)

- ねじの下穴を空けるのに使います。

-

下穴はねじ径の70%が目安です。

2.0×70%=1.4mm

-

ビニルテープ

- ドリル刃に下穴の深さの目安を印すのに使います。

-

ピンセット

- 細かいパーツを摘むのに使います。

-

C型クランプ

- ねじを締める時の「割れ」防止に使います。

-

当て木(段ボール)

- C型クランプと材料の間に挟んで、傷が付くのを防止します。

-

ハサミ

- 普通のハサミです。

- ビニルテープなどを切るのに使います。

-

マスキングテープ(木部用)

- 材料を仮止めするのに使います。

-

スケール

- 寸法を測るのに使います。

- 今回は、コンベックスタイプが使い易いでしょう。

-

当て木

- 下穴を空ける際に、念のため下敷きにします。

-

ホビーのこ(写真撮り忘れ)

- 基盤を切るのに使います。

- 私のお気に入りは「オルファ」の「ホビーのこ 167B」です。

-

ホビーのこ用ガイド(自作品/写真撮り忘れ)

-

真っ直ぐ綺麗に切るのに重宝します。

私はガイドなしで真っ直ぐ切れる腕があるとは思っていませんし。 - 『「ホビーのこ」用の鋸ガイドを自作する』で作った自作品です。 ホビーのこ向けの小さいガイドは売ってないようなので。

-

真っ直ぐ綺麗に切るのに重宝します。

-

三角刀(写真撮り忘れ)

-

折り溝をプラスチックカッターで掘った時の

「バリ」を除去するのに使います。 - やり方の「コツ」は「プラスチックのシートに折り溝を掘る」で図付きで紹介しています。

-

折り溝をプラスチックカッターで掘った時の

-

電源アダプター(写真撮り忘れ)

- 最終的にこれを繋いでLEDが正常に点灯するか、再度確認します。

-

カッターガイド

<工程>

-

まず、基盤の裏側部分の高さを測ります。

- その高さ分のスペーサーが必要になるわけです。

- 約3mmほどだったので、スペーサーは余裕を見て4mmにする事にします。

-

ポリエチレンチューブホースを切って、スペーサーを作ります。

- 基盤の無駄な部分を切り捨てます。

- 土台を切り出します。

-

土台にねじ穴の位置を印します。

-

土台の上にそっと基盤を乗せて、

ねじ穴を通して油性ペンで「ちょん」と突っついてやると上手くできます。

-

土台の上にそっと基盤を乗せて、

-

下穴の深さに合わせて、ドリル刃に目安を印します。

- 基盤の厚みとスペーサーの高さを差し引いた「有効長」を印します。

-

ねじは食い込み易いように先端が細っていますが、

その部分を除いた、同じ太さが続く長さが「有効長」です。

- 土台に、ねじの下穴を空けます。

- 基盤を土台に留めます。

-

カバーを切り出します。

-

ポリプロピレンのシートに切断線と折り溝線を描いたら、

先に折り溝を掘ってしまった方がやり易いです。-

この時、プラスチックカッターを使うのですが、

一度に掘り切ろうとすると失敗しがちです。

軽く何度かなぞって、目的の深さまで掘り進める方が確実です。 -

深く掘りすぎると、簡単に千切れてしまいます。

深さの加減が分からない人は、

端切れを使って何度か練習して感覚を掴みましょう。

-

この時、プラスチックカッターを使うのですが、

-

折り溝を掘った時の「バリ」を除去します。

- やり方の「コツ」は「プラスチックのシートに折り溝を掘る」で図付きで紹介しています。

-

今回は、普通のカッターで切断します。

- 一度に切りきろうと思わず、何度かなぞって切るようにしてやります。

-

ポリプロピレンのシートに切断線と折り溝線を描いたら、

- 切り出したカバーを折り溝に沿って谷折りします。

-

マスキングテープで、土台にカバーを仮止めします。

-

下穴の深さに合わせて、ドリル刃に目安を印します。

- カバーごと貫いて空けるので、単純にねじの「有効長」を印します。

-

ねじは食い込み易いように先端が細っていますが、

その部分を除いた、同じ太さが続く長さが「有効長」です。

-

土台の側面にカバーごと貫いて、ねじの下穴を空けます。

-

この時、基盤を土台に留めたねじの位置を避けて空けないと、

干渉してしまいますので位置をよく見定めて下さい。

-

この時、基盤を土台に留めたねじの位置を避けて空けないと、

- カバーごとねじを締めます。

-

仮止めしていたマスキングテープを剥がします。

-

電源アダプターを実際に繋いで、正常にLEDが点灯するのを確認したら完成です。

<今後の予定>

本題である「換気ファン」を作ります。

ドアの通気口を外して、そこに収める計画です。

予定では、PC用の80mm角の冷却ファンを8個並べて、

予定では、PC用の80mm角の冷却ファンを8個並べて、

ドアの通風口に収まる形にするつもりですが、

先に、ファンを1個だけで仮組みします。

それで正常に動作すれば、残りの7つを追加して、

隙間を埋め、基盤をカバーするように蓋をします。

あと、電源アダプターが、壁のコンセントまで直接届かないので、

延長コードの取り回しもしなくてはなりませんし、

それをモールで整頓しないといけません。

・・・結構大掛かりな作業になりますね。(;´Д`A

暑い季節が終わらないうちに仕上げないと、有り難みが薄れてしまうのですが。

何週掛かるか見当もつきません。orz

お気に召しましたら、一票(ワンクリック)下さい。ランキングに参加しておりますゆえ。

人気ブログランキング |

手作り・DIYランキング |

|

|

|

|

Views: 4